Conoce la diferencia entre DCS y PLC y elige el más adecuado para tu proyecto de automatización

Si vas a poner en marcha un proyecto de automatización, debes elegir el sistema de control más adecuado para realizar las operaciones. Es común tener varias opciones de sistema y tener dudas sobre cuál será la mejor, por lo que hoy explicaremos la diferencia entre DCS y PLC.

Para elegir el mejor sistema para tu proyecto, comenzamos por definir qué es un PLC y DCS.

El PLC es un Controlador Lógico Programable y el DCS es un Sistema de Control Distribuido.

Las características y ventajas que ofrece cada uno permite identificar la diferencia entre DCS y PLC.

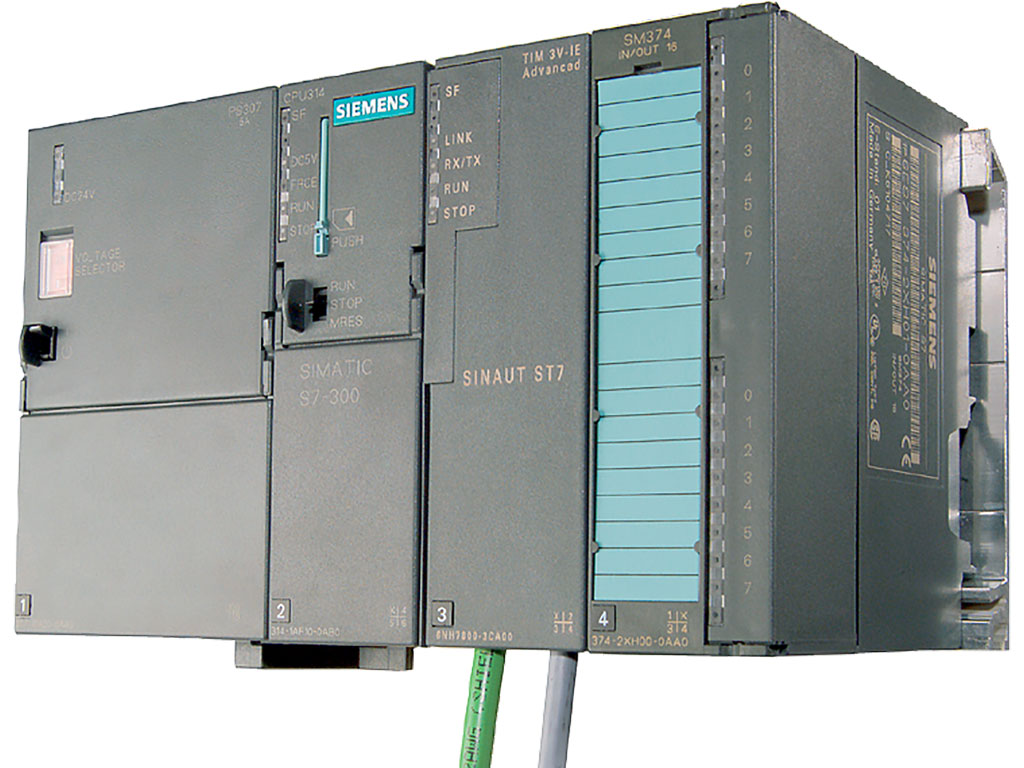

Características del Controlador Lógico Programable

- El PLC es un dispositivo que se opera de forma digital, al igual que secuencial y cíclica; cuando se finaliza el recorrido completo del programa, vuelve a ejecutar la primera instrucción.

- Requiere de una memoria de almacenamiento interno para las instrucciones específicas de control, a través de entradas/salidas digitales y analógicas de equipos y procesos.

- Es utilizado principalmente para controlar procesos de fabricación discretos y equipos independientes.

Qué es un Sistema de Control Distribuido

- El DCS es un sistema de control que se distribuye en cada componente o sub-sistema y puede ser controlado por uno o más controladores.

- Todos los elementos que conforman el sistema se encuentran conectados por redes de comunicación y monitoreo.

- Es utilizado con mayor frecuencia en procesos de producción por lotes y continuos.

Si te preguntas cuál de las dos es mejor opción para implementar en un proyecto de automatización, te compartimos algunos factores clave que debes considerar:

- En tiempos de respuesta los PLC son más rápidos y los DCS tardan más en procesar datos.

- En escalabilidad el DCS puede manejar miles de puntos de entradas y salidas, mientras que el PLC maneja pocos.

- El DCS ofrece entradas y salidas tolerantes a fallas, mientras que al forzar un PLC para conseguirlo solo aumenta los costos.

- Para procesos de producción continua se utiliza el DCS por sus capacidades avanzadas de control de procesos.

- El PLC se usa para automatizar procesos en plantas.

- El DCS tiene mejor flexibilidad para los procesos que requieren ajustes frecuentemente, y el PLC se utiliza solo para procesos dedicados.

Entonces podemos concluir que la principal diferencia entre DCS y PLC es que el primero trabaja en procesos complejos y lo pueden utilizar diversos controladores. Mientras que el segundo es para automatizar procesos específicos de forma digital.

Al final, serán las propias necesidades del proyecto de automatización las que te indiquen cuál es el sistema de control más adecuado.